城轨公司:“数字孪生”引领盾构施工智能化升级

本站湖北武汉讯:当前,各行各业都在加速数字化转型,盾构施工领域也不例外。城轨公司凭借专业技术与科技实力,自主搭建数字孪生盾构施工管理平台,为行业数字化发展及智能化升级贡献了重要力量。

紧扣一线深化“智慧盾构”

盾构施工凭借高效、安全、环保等优势,已成为城市地下空间开发、隧道建设的关键技术。但传统盾构施工面临诸多难题:施工环境复杂多变,设备运行状态难以及时准确掌握,施工决策缺乏全面数据支持。为解决这些问题,提升盾构施工智能化、精细化水平,城轨公司组建了由信息化人员和一线技术骨干构成的攻坚团队,打造出数字孪生盾构施工管理平台。

前期调研(孙逊 供图)

团队深入施工现场,了解进度、质量、安全等各方面管理需求,搭建起与实际施工现场高度相似的虚拟模型。通过物联网技术,实时采集设备运行状态、施工环境参数等数据,并运用大数据分析挖掘数据价值,实现施工过程的实时映射和动态模拟,为施工决策提供有力支撑。

砥砺攻坚确保“信息安全”

在搭建平台时,团队遇到了数据安全和数据接口兼容性两大难题。盾构施工涉及大量敏感信息,如施工工艺参数、工程关键节点数据等。为保障数据安全,团队采用多重加密技术对数据进行加密,建立严格的访问控制机制,根据人员角色和权限设置不同访问级别,还制定了完善的数据安全管理制度,并加强员工数据安全意识培训。

同时,平台需要接入多种不同品牌、型号的施工设备和业务系统,这些设备和系统的数据格式和接口标准差异很大。团队成员深入研究接口规范,自主开发了一系列数据转换工具和接口适配规则,成功实现了不同数据源的无缝对接,确保平台高效运行。

高效协同解锁“虚拟场景”

数字孪生技术就像为现实世界的盾构施工,在虚拟空间建了一模一样的“数字双胞胎”。城轨公司在每台盾构机上安装了2000余个传感器,这些传感器每秒采集数千条数据,包括刀盘转速、推进压力等,然后快速传输到服务器。借助数字孪生技术,在平台上将复杂的数据转化为直观的三维虚拟模型。施工团队通过可视化模拟,提前发现潜在风险,及时优化施工方案。

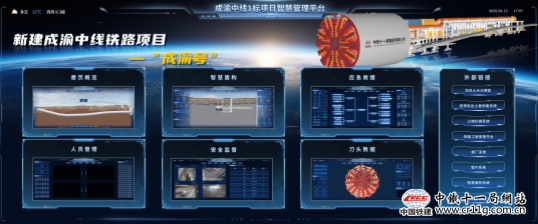

成渝中线1标项目智慧管理平台(孙逊 供图)

该平台还深度融合了盾构掘进监控、进度管理、风险预警、人员设备协同等多个业务模块,构建起统一的数字化管理体系,打破信息壁垒,实现高效协同。施工现场操作人员和该公司总部管理人员都能在同一平台实时共享和交互信息,大幅提升了协同工作效率,保障施工各环节紧密衔接。

该平台运用大数据分析与人工智能技术,实时分析设备运行参数、施工进度数据、地质数据等海量信息,精准把握数据背后的规律和趋势,为管理层提供科学的决策支持,助力制定更合理的施工计划和资源调配方案。

数字孪生盾构施工平台投入使用后,效果显著。在项目管理上,施工进度得到精准控制,工程质量更稳定,设备利用率提高8%,综合掘进效率显著提升。在企业管理方面,内部管理流程得到优化,沟通和管理成本减少了25%,整体管理效率大幅提升。此外,平台的成功搭建提升了城轨公司核心竞争力,还培养了一批复合型人才,为该公司持续发展奠定基础。

下一步,城轨公司将继续深耕数字孪生技术在盾构施工领域的应用,不断完善平台功能,为盾构建设事业注入更多创新活力。(文/孙逊 审核/任志宏 徐云华)